Movimentazione e smistamento

Progettiamo e realizziamo soluzioni personalizzate per la movimentazione e lo smistamento di merci

Con l’espressione material handling si fa riferimento alla movimentazione dei materiali di vario tipo che avviene in ambito industriale. Si tratta dunque di tutto ciò che aiuta a distribuire e sistemare i materiali nel posto corretto e in misura corretta.

Le nostre soluzioni per la movimentazione e lo smistamento garantiscono flussi operativi rapidi, sicuri e senza interruzioni. LCS Group utilizza tecnologie come trasportatori modulari, capaci di gestire sia il trasporto leggero (colli, cassette e pacchi) sia il trasporto pesante (pallet), sistemi di pick to light per l’evasione di ordini di piccoli pezzi e sorter ad alta velocità per gestire efficacemente volumi elevati di materiale, ideali per settori come l’e-commerce, il retail e la logistica distributiva. Inoltre, i sistemi AGV/AMR (veicoli a guida automatica) sono ideali per la movimentazione di merce in zone dove coesiste il passaggio del personale operativo.

Trasporto leggero

Movimentazione pallet

Smistamento con sorter

Movimentazione con AGV-AMR

Trasporto

leggero

Movimentazione

pallet

Smistamento

con sorter

Movimentazione

con AGV-AMR

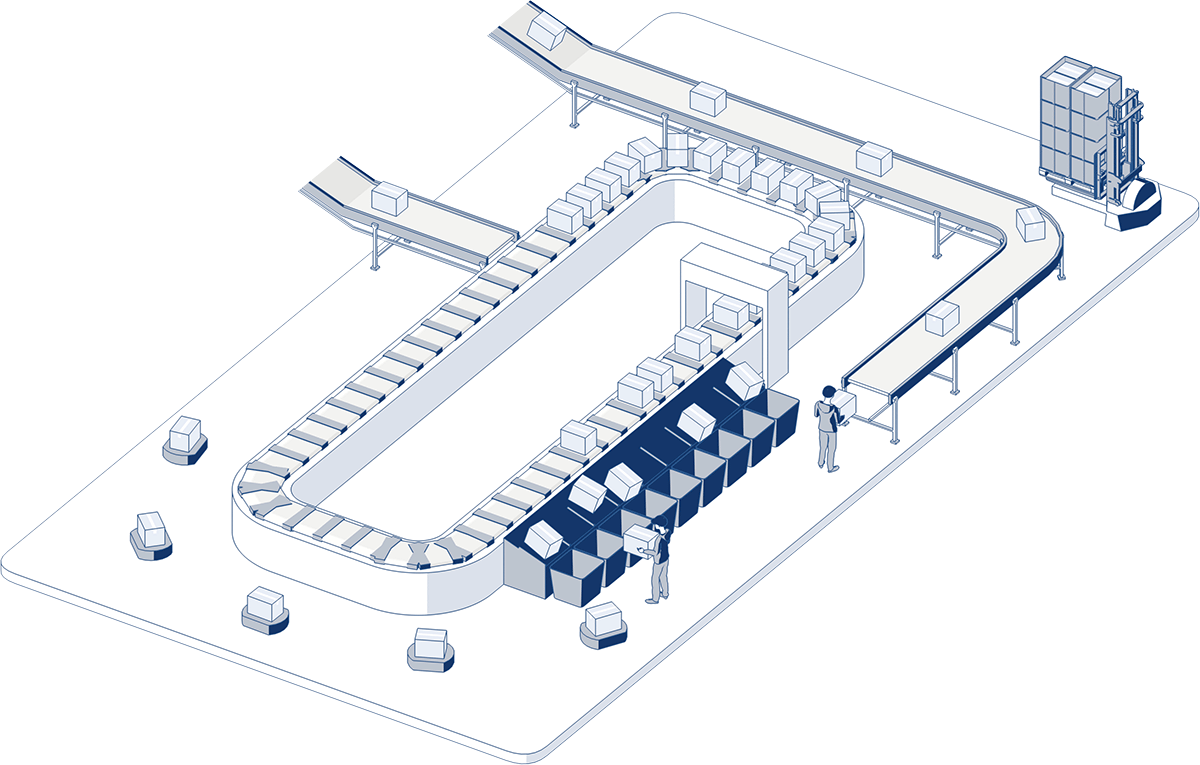

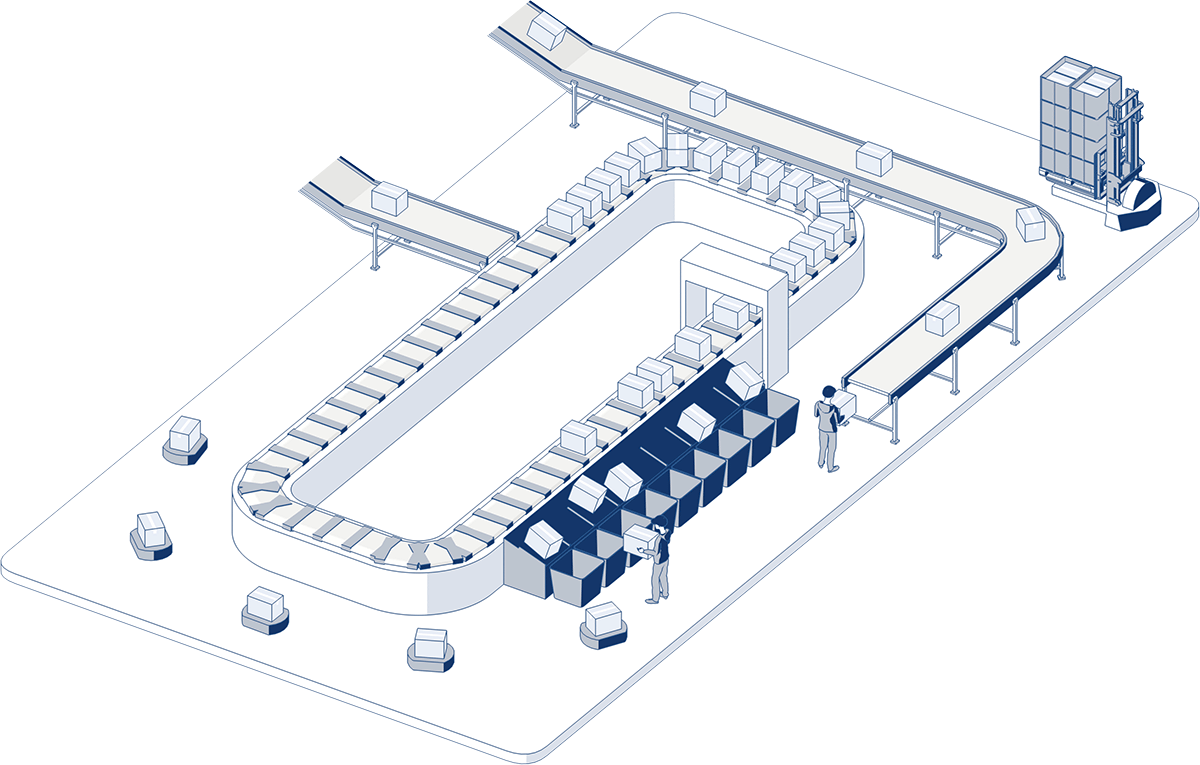

Rappresentazione demo 3D cross belt sorter di smistamento e sistema AGV-AMR

Movimentazione pallet

I trasportatori a rulli o a catena sono definiti a flusso continuo perché composti da lunghe file di trasportatori (conveyor). Sono ideali per il trasporto di carichi pesanti, come pallet e cassoni. I modelli con i rulli, in particolare, possono essere dotati o meno di un motore elettrico. Quando i rulli ruotano grazie all’azione di un motore si parla di “rulliere motorizzate“, mentre si parla di “rulliere folli” quando esse sfruttano l’inclinazione. A seconda delle esigenze specifiche di settore forniamo soluzioni con catene (dette catenarie) o rulliere. Inoltre, grazie all’ausilio di elevatori/discensori è possibile collegare la movimentazione di merce tra più piani facendo compiere deviazioni con deviatori, tavole rotanti, che completano le soluzioni di handling.

Case history

GRUPPO RTS

Il magazzino multipiano per la gestione automatizzata dei ricambi auto

Trasporto colli

Per la movimentazione leggera di cassette, colli, cartoni, vassoi e altri oggetti offriamo soluzioni con rulliere, nastri, cinghie e tappeti modulari, realizzati in vari materiali, come gomma, PVC a seconda delle esigenze specifiche del settore. Questi sistemi a flusso continuo per carichi leggeri sono ampiamente utilizzati per migliorare l’efficienza e ridurre i tempi di movimentazione.

Sono sistemi particolarmente modulari, perciò facilmente adattabili e rappresentano l’opzione migliore quando occorre trasportare sia prodotti singoli che prodotti confezionati.

Anche per questa famiglia di prodotti, grazie all’ausilio di elevatori/discensori dotati di conveyor, è possibile collegare la movimentazione di merce più piani e gestire il supporto di movimentazione con impilatori e disimpilatori che completano le soluzioni di handling

Scopri le nostre tecnologie di movimentazione

Movimentazione discontinua con flotte AGV e AMR

Si parla invece di trasporto discontinuo quando la merce viene trasportata lungo percorsi programmati attraverso dei sistemi di automazione (o robot) sui quali possono essere installati dei nastri trasportatori separati. La gestione di flotte di Veicoli a Guida Automatica (AGV) e Robot Mobili Autonomi (AMR) richiede un sistema di gestione centralizzato, noto come Fleet Management System (FMS). Questo software coordina e ottimizza le operazioni dei veicoli, monitorando in tempo reale le loro attività, assegnando compiti e garantendo un flusso di lavoro efficiente. L’FMS può gestire flotte composte da veicoli di diversi produttori, integrandosi con i sistemi di controllo della produzione dell’impianto.

Robot AGV (Automated Guided Vehicles)

I veicoli a guida automatica sono sistemi di movimentazione interna, possono svolgere le funzioni di un carrello elevatore. All’interno del magazzino possono svolgere più fasi dall’inbound allo stoccaggio all’outbound. Tra i loro vantaggi rientra il fatto di essere scalabili, cioè facilmente adattabili e ampliabili senza ulteriori modifiche strutturali al sistema nel momento in cui aumenta il carico di lavoro.

Robot AMR (Autonomous Mobile Robots)

Un robot che opera autonomamente e può navigare in un ambiente non controllato senza bisogno di percorsi o binari fissi. Gli AMR sono noti per la loro flessibilità e sono una parte importante nella movimentazione per il magazzino e la produzione poiché posso svolgere attività di picking, replenishment o di trasferimento più in generale. A seconda del modello operativo i sistemi Goods to person o shelf to person sono esempi di movimentazione di cassette o colli, pallet, scaffalature e rack fra le varie zone di attività che posso essere svolte.

Robot LGV (Laser Guided Vehicles)

Anche l’LGV è un macchinario senza conduttore: il movimento è regolato da una guida laser che lo aiuta a localizzarsi in un ambiente di lavoro grazie ai processi di triangolazione. sono sistemi affidabili, veloci e flessibili che forniscono il massimo livello di efficienza e sicurezza. Sono in grado di rilevare a 360° la presenza di ostacoli e di persone all’interno dell’ambiente in cui operano, redendo totalmente sicura l’area di lavoro.

Navette e EMS (Electrified Monorail System)

Le navette, sia su binario sia ad alimentazione induttiva, sono veicoli automatizzati per il trasporto orizzontale dei materiali tra diverse postazioni, consentendo la creazione di percorsi di trasferimento e assicurando elevate velocità di movimentazione. Sono generalmente utilizzare per collegare i magazzini automatici alle zone di picking e spedizione, garantendo una maggiore precisione ed elevate prestazioni non avendo alcun tipo di interferenza esterna.

Case history

PIRELLI

Magazzino automatico per Green Tyre dalla produzione alla vulcanizzazione

Scopri la nostra divisione per la gestione flotte AGV

Case history

CEVA LOGISTICS

Automazione per il consolidamento ordini nel settore cosmetico

Smistamento

Lo smistamento nei magazzini automatici è il processo attraverso cui i prodotti vengono identificati, classificati e instradati verso la corretta destinazione all’interno del flusso logistico. Si tratta di una fase fondamentale per garantire rapidità, precisione ed efficienza nelle attività di distribuzione, spedizione e gestione dei resi, soprattutto in settori caratterizzati da elevati volumi di movimentazione come l’e-commerce e la logistica distributiva.

Questo processo viene gestito mediante sistemi di smistamento automatizzati (sorter), che suddividono la merce in base a parametri quali dimensioni, peso, tipologia o destinazione, assicurando così un instradamento ottimale verso le successive fasi operative. Tra le soluzioni più diffuse vi sono i Cross Belt Sorter, ad alte prestazioni, e i sistemi di supporto al picking come il Pick to Light, che contribuiscono a velocizzare le operazioni, ridurre gli errori e ottimizzare l’efficienza complessiva della supply chain.

Sorter e Cross Belt Sorter

Si parla di soluzioni per lo smistamento, la distribuzione, la spedizione di pacchi e la gestione di resi per il settore e commerce. I sorter sono sistemi automatizzati utilizzati per smistare prodotti o materiali in base a criteri specifici, come dimensione, peso o destinazione.

Mentre il cross belt sorter èun tipo avanzato di sorter che utilizza nastri trasversali montati su carrelli mobili per deviare i prodotti verso le destinazioni appropriate. Questo sistema offre un’elevata velocità e precisione nello smistamento, con capacità di gestire fino a 25.000 unità all’ora.

Prelievo con pick to light

Sono soluzioni di supporto per la preparazione e allestimento degli ordini e dei processi produttivi, che consente di ridurre gli spechi e il tempo, guadagnando in produttività. Sono sistemi comodi ed intuitivi che senza documenti cartacei agevolano l’evasione di ordini con segnali luminosi. Il picking in magazzino cosi diventa una operazione veloce ed accurata poiché il sistema indica la posizione esatta degli articoli e la quantità da raccogliere.

Baggage Handling

Il sistema di smistamento bagagli è un’infrastruttura cruciale negli aeroporti, responsabile del trasporto, smistamento e instradamento automatizzato dei bagagli. Questo processo si basa su nastri trasportatori, sorter e tecnologie di identificazione avanzate (come codici a barre e RFID) per garantire tracciabilità e precisione.

L’integrazione di sistemi ad alte prestazioni, come il Cross Belt Sorter, permette una gestione fluida e continua, riducendo errori, tempi di attesa e perdite e migliorando l’efficienza operativa complessiva dell’aeroporto.

Case history