Il termine “revamping” è comunemente utilizzato per indicare interventi di ristrutturazione di macchine o parti di esse. Esso prevede interventi impegnativi sugli impianti, sulle parti meccaniche e sulle strutture, e, talvolta, l’introduzione di nuovi automatismi e moderni sistemi di controllo elettronico.

In altri termini, il revamping è il complesso di operazioni che permettono a una macchina utensile o a un impianto, come un magazzino automatico, di rivivere, per quanto possibile, una seconda “giovinezza tecnica”, allungandone la vita produttiva di anni.

MA, QUANDO “REVAMPARE”?

Talvolta è necessario effettuare interventi di ammodernamento:

- Diminuzione della disponibilità del sistema (mediamente dopo 10 anni)

- Ricambistica introvabile

- Irreperibilità del produttore/interlocutore originale

- Adeguamento normativo (Dlgs 81/2008 e 2006/42/CE)

- Aggiornamento dei sistemi di sicurezza

Talvolta è opportuno e strategico pianificare interventi di rinnovamento tecnologico:

- Necessità di modifica funzionalità esistenti

- Aggiunta di nuove funzionalità

- Miglioramento delle prestazioni attuali

- Upgrade senza perdita di produzione

Inoltre, si possono presentare differenti casistiche, raggruppabili in 3 macro-categorie che guidano la metodologia di intervento: Elettrica ± Meccanica, HW ± SW PLC e HW ± SW ± WCS ± WMS. Pertanto, è fondamentale effettuare un’attenta analisi della situazione attuale e definire con metodo la tipologia di interventi e le relative tempistiche.

L’EVOLUZIONE DI UN MAGAZZINO ESISTENTE PER FAR FRONTE ALLE NUOVE RICHIESTE DI MERCATO E ALLE SFIDE FUTURE

L’esigenza di effettuare interventi di revamping molto spesso è guidata dalle trasformazioni del mercato e dalla nascita di nuovi trend che investono il settore, richiedendo un rapido adeguamento.

Nel settore dell’intralogistica i driver di innovazione sono:

- “Time to market” sempre più ridotto

- Digitalizzazione ed e-commerce

- Ergonomia e sicurezza

- Capacità di degradamento controllato del sistema

- Sistemi integrati e contestualizzati rispetto al modello di business

Nasce quindi l’esigenza di dotarsi di nuove soluzioni che garantiscano efficienza, massima velocità di risposta, adattabilità a volumi di vendita largamente variabili e configurazioni di emergenza in caso di guasto.

IL CASO PRATICO: DALL’AMMODERNAMENTO ALL’AMPLIAMENTO PER MANTENERE ALTA LA SODDISFAZIONE DEI CLIENTI

L’attività laniera della famiglia Barberis Canonico inizia nel 1663 a Pratrivero, in provincia di Biella, da dove non si è mai spostata, costruendo generazione dopo generazione una tra le prime aziende mondiali di produzione di tessuti di alta gamma. Nel 2017 il lanificio ha prodotto oltre 10 milioni di metri di tessuto con oltre 3.000 varianti. Inoltre, la clientela ordina le pezze di stoffa per la produzione sartoriale quasi in just-in-time e la fornitura deve essere tempestiva.

Vitale Barberis Canonico, ricercando costantemente il miglioramento dei servizi ai propri clienti, ha quindi avviato con LCS le analisi per un miglioramento e una modifica strutturale al magazzino automatico filati.

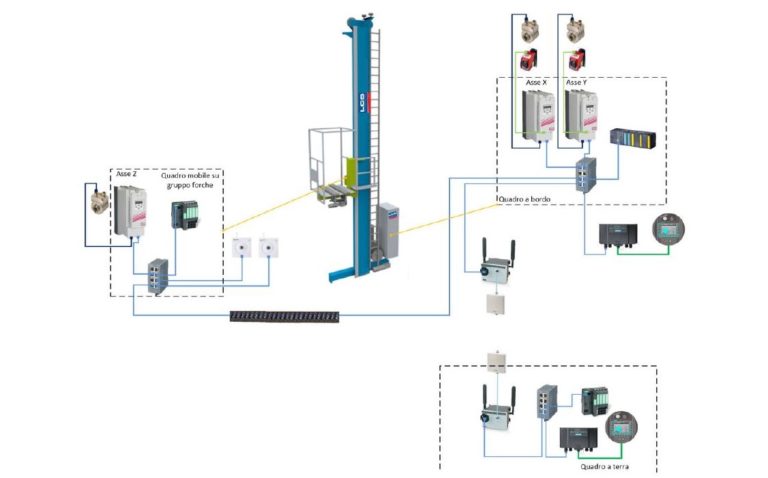

L’intervento di revamping del magazzino automatico svolto da LCS ha rigenerato i trasloelevatori che presentavano problematiche meccaniche, di posizionamento, di basse prestazioni e di ricambistica introvabile.

Successivamente, LCS si è occupata dell’ampliamento del magazzino intensivo filati costituito da 3 trasloelevatori e con 3.024 posti pallet e del rifacimento completo dei conveyors interni ed esterni:

- Ampliamento della capacità di stoccaggio con impianto ospitato in un nuovo edificio con aggiunta di 2 trasloelevatori asserviti a 4 nuovi fronti di scaffalatura per totale 2.106 posti pallet;

- Rifacimento completo dei trasportatori interni ed esterni al magazzino per un aumento drastico delle performance dei circuiti di estrazione Udc con sostituzione testata magazzino ai livelli tessitura e orditura, inserimento anello di ricircolo e nuovi caroselli di picking/contropicking e di una navetta doppia in grado di gestire l’intera testata di 5 trasloelevatori.

Infine, LCS è intervenuta su LogiWare, il software proprietario LCS per la gestione del magazzino automatico, al fine di abilitarlo alla gestione delle nuove funzionalità di movimentazione. L’intera area è stata quindi predisposta per futuri ampliamenti.

Infine, LCS è intervenuta su LogiWare, il software proprietario LCS per la gestione del magazzino automatico, al fine di abilitarlo alla gestione delle nuove funzionalità di movimentazione. L’intera area è stata quindi predisposta per futuri ampliamenti.

Il revamping tecnologico del magazzino ha portato ad un maggiore controllo sul prodotto oltre a garantire maggiore sicurezza agli operatori secondo i migliori standard attuali. La ridefinizione dei flussi ha risolto la congestione nelle aree di movimentazione merci e ha reso il flusso nel magazzino di VBC coerente con le esigenze di estremo servizio richiesto dalla clientela internazionale del lanificio.

Grazie al revamping il magazzino si è potuto evolvere, esprimendo oggi maggiore produttività, efficacia ed efficienza per assecondare le crescenti esigenze dei clienti, sempre più mutevoli a fronte dei nuovi trend di mercato emergenti.

Follow us: LCS Group

Tel: +39 039 6755901

E-mail: info@lcsgroup.it