Una scheda di valutazione studiata dagli esperti di LCS per qualificare lo stato dei processi di gestione di magazzino e della produzione. Il primo passo per migliorare i processi logistici e ridurne i costi di gestione, che inizia sulla carta e diventa realtà

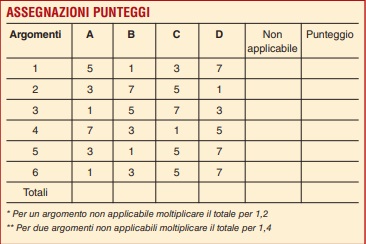

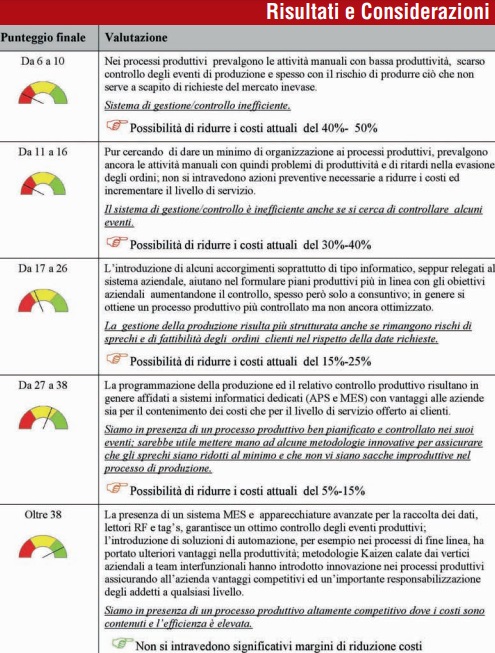

Scegli le opzioni che descrivono il tuo sistema o che più si avvicinano alla tua realtà (una sola scelta per ciascuna sezione). Utilizza la prima tabella per ottenere i punteggi e, infine, fai riferimento alla sezione conclusiva per qualificare lo stato attuale del tuo sistema di gestione/controllo della produzione

1. Programmazione della produzione

- A. il programma di produzione viene determinato con il supporto di fogli Excel, gli ordini di lavoro arrivano in reparto come stampa e la sequenza di rilascio alle linee è a discrezione dei responsabili di reparto

- B. non esiste un programma di produzione predefinito, si produce in funzione della disponibilità del materiale presente a bordo linea

- C. si raggruppando più ordini di lavoro interessati dalle stesse macchine in modo da ridurre i set up e i tempi di attrezzaggio delle unità produttive

- D. l’ufficio Pianificazione rilascia il programma di produzione avvalendosi di strumenti avanzati (MRP/MPS/APS) che permettono di verificare a priori capacità “finita” delle linee e fattibilità della distinta.

2. Produzione per magazzino (Make to Stock)

- A. il piano di produzione viene rilasciato con il supporto di fogli Excel e con il solo obiettivo di saturare le risorse produttive a livello settimanale, senza verificare la disponibilità dei componenti a magazzino

- B. il programma di produzione è determinato da un sistema avanzato (APS) che, per calcolare il corretto punto di riordino, tiene conto delle coperture di magazzino prodotti finito, dei parametri di ciclo produttivo e dei livelli di scorta minima

- C. il piano di produzione viene proposto dal sistema aziendale (MRP), viene verificato e corretto manualmente, tramite fogli Excel, in funzione della disponibilità a magazzino dei componenti di distinta necessari.

- D. produzione caratterizzata da volumi elevati per ogni codice di prodotto, con l’obiettivo di ridurre al minimo il numero dei set up delle unità produttive

3. Produzione per ordine cliente (Make to Order)

- A. il piano di produzione viene determinato considerando solamente le richieste di consegna dei principali clienti e le sollecitazioni della struttura commerciale

- B. il piano di produzione è calcolato manualmente con il supporto di fogli Excel cercando di verificare la fattibilità delle date richieste solo dal punto di vista della disponibilità dei componenti di distinta

- C. il programma di produzione è determinato da un sistema avanzato (APS) dopo aver considerato le date di consegna richieste dai clienti e dopo aver verificato la fattibilità degli ordini a livello di capacità produttiva e di disponibilità dei componenti richiesti dalla distinta

- D. il piano di produzione cerca di tenere in evidenza le date di consegna richieste salvaguardando comunque l’ottimizzazione dei set up delle unità produttive

4. Controllo avanzamento produzione

- A. il sistema di controllo avanzamento produzione (MES) raccoglie le dichiarazioni degli operatori e i dati ricevuti dalle macchine fornendo in tempo reale informazioni circa l’avanzamento dell’ordine di lavoro, i fermi macchina, i problemi qualitativi e le cause di non fattibilità degli ordini e degli indicatori di produzione (KPI/OEE)

- B. le informazioni di assegnazione ordini di lavoro, con inizio produzione, fine produzione, fermi produzione (e cause) sono registrate a consuntivo su fogli Excel; tali informazioni non sono gestite dall’ERP aziendale

- C. vengono seguiti solamente gli eventi di fine produzione ed invio a magazzino prodotti finiti

- D. si raccolgono manualmente alcuni eventi di inizio e fine produzione che vengono passati all’ERP aziendale alla fine di ogni turno oppure alla fine della giornata lavorativa

5. Asservimento alle linee produttive

- A. il materiale necessario alla produzione viene raggruppato in kit ed associato ad ogni singolo ordine di produzione, con l’evidenza di eventuali mancanti

- B. il materiale necessario alla produzione viene prelevato al momento del rilascio degli ordini di produzione e consegnato alla linea in momenti diversi; non viene raggruppato per i singoli ordini di appartenenza

- C. il materiale necessario alla produzione viene predisposto in appositi contenitori monoarticolo e inviato alle linee solo su richiesta di ripristino tramite cartellini (Kanban)

- D. il materiale necessario alla produzione viene trasferito dal magazzino centrale alle isole produttive, opportunamente strutturate come lay-out , al fine di alimentare le linee in modo “teso” (Lean production)

6. Tracciabilità del lotto

- A. il lotto è un contatore numerico associato alla commessa di produzione e viene tracciato manualmente e solo su documenti interni.

- B. a fine produzione viene stampata un’etichetta pallet associata (ad esempio) alla data di produzione e al turno di lavoro senza alcun riferimento ai lotti dei componenti usati in distinta; l’etichetta non viene gestita dall’ERP aziendale

- C. si tiene traccia manualmente dei lotti della distinta/ricetta utilizzata, le informazioni vengono associate al lotto del prodotto finito e riportate su documenti interni ma non sono gestite dall’ERP aziendale come aggregazione

- D. il sistema di controllo della produzione (MES) gestisce i lotti dei materiali di distinta, li collega al lotto generato del prodotto finito associando allo stesso i dati produttivi ed i parametri qualitativi, quali ad esempio: data/turno di produzione, linea, operatore, lotti di materie prime, semilavorati ed eventuale materiale di confezionamento impiegati, scheda di autocontrollo, conformità, ecc.; il sistema produce un’etichetta “pallet” e/o SSCC che lo identifica univocamente

Leggi l’articolo completo pubblicato su Il Giornale della Logistica in questa pagina.

Potrebbe interessarti anche fare la check list della Scheda di valutazione del sistema di gestione/controllo del magazzino.