IL NUOVO IMPIANTO 4.0 REALIZZATO DA LCS

Il nuovo impianto ha permesso all’azienda Cav. Uff. Giacomo Cimberio di gestire processi produttivi e di intralogistica in modo efficiente, riducendo il capitale impiegato nel ciclo produttivo e il lead time nell’evasione degli ordini.

Cav. Uff. Giacomo Cimberio produce valvole e componentistica in ottone per i settori termoidraulico, climatizzazione, reti di distribuzione gas e acquedottistica. L’azienda, fondata nel 1957 dal Cav. Uff. Giacomo Cimberio, è forte di un fatturato di oltre 50 milioni di euro e di una produzione concentrata interamente negli stabilimenti di San Maurizio d’Opaglio e Pogno, entrambi in provincia di Novara, che vedono impiegate 190 persone. Capace di credere fortemente nell’Italia e nel Made in Italy ma allo stesso tempo di crescere nel mondo, Cav. Uff. Giacomo Cimberio è oggi presente a livello internazionale con sei filiali estere che ne distribuiscono i prodotti.

L’azienda si è affidata a LCS, precursore dell’Industria 4.0, con proposte indirizzate verso i processi di intralogistica dal 1989, specializzata nella progettazione e realizzazione chiavi in mano di magazzini automatici e impianti di material handling, per incrementare la capacità di stoccaggio, digitalizzare e ottimizzare i processi produttivi e di logistica interna.

Con riferimento all’area intralogistica (magazzino), la priorità era l’ottimizzazione dello spazio, al fine di recuperare superficie utile per nuove isole di produzione e nuovi uffici. Per quanto riguarda le aree produttive, gli obiettivi da soddisfare erano: tracciare i dati più significativi di ogni ordine di lavoro (OdL); effettuare dichiarazioni manuali degli operatori di produzione; monitorare lo stato dell’impianto, l’avanzamento degli OdL, gli operatori allocati sulle macchine e i tempi di produzione.

LA SOLUZIONE

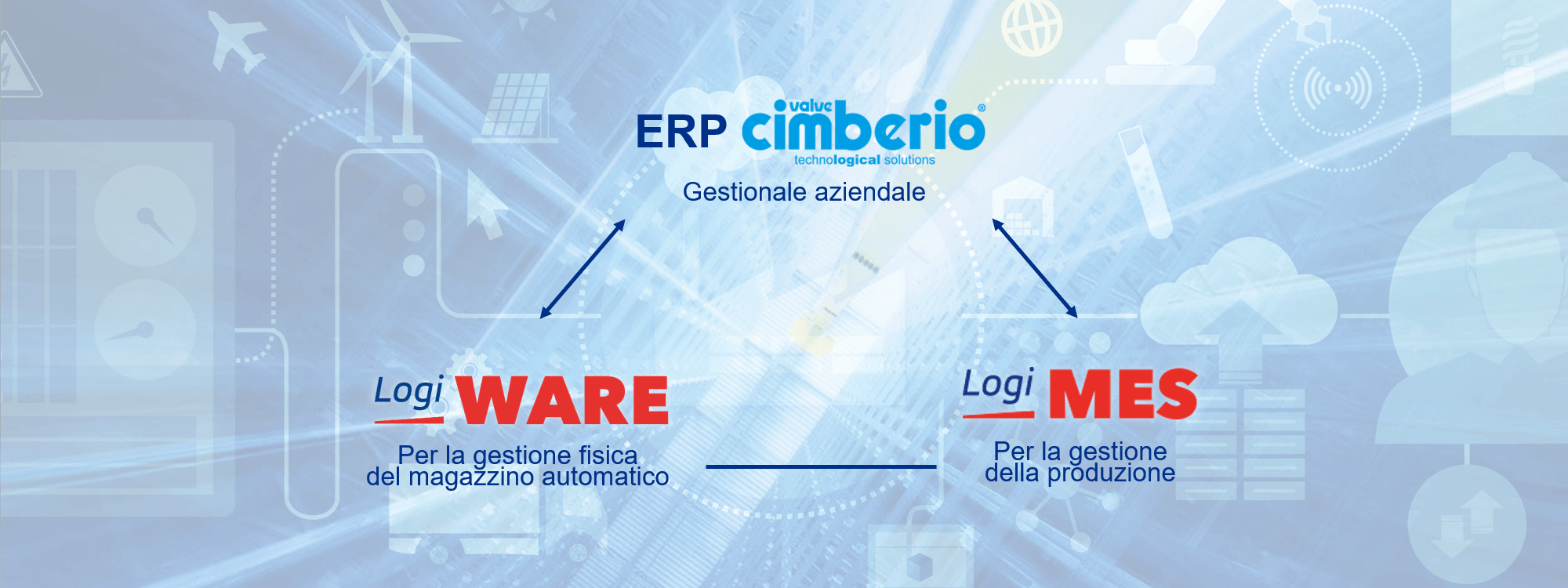

L’analisi dei flussi produttivi e distributivi ha portato LCS alla progettazione e realizzazione di un magazzino automatico da “green field” con struttura autoportante e carrelli LGV a guida laser per la movimentazione della merce inbound e outbound. Il cuore dell’impianto è il software proprietario che LCS ha customizzato per Cimberio. Il gestionale WMS determina l’intera operatività del magazzino automatico e l’armonizza con il resto dell’azienda in perfetta logica 4.0.

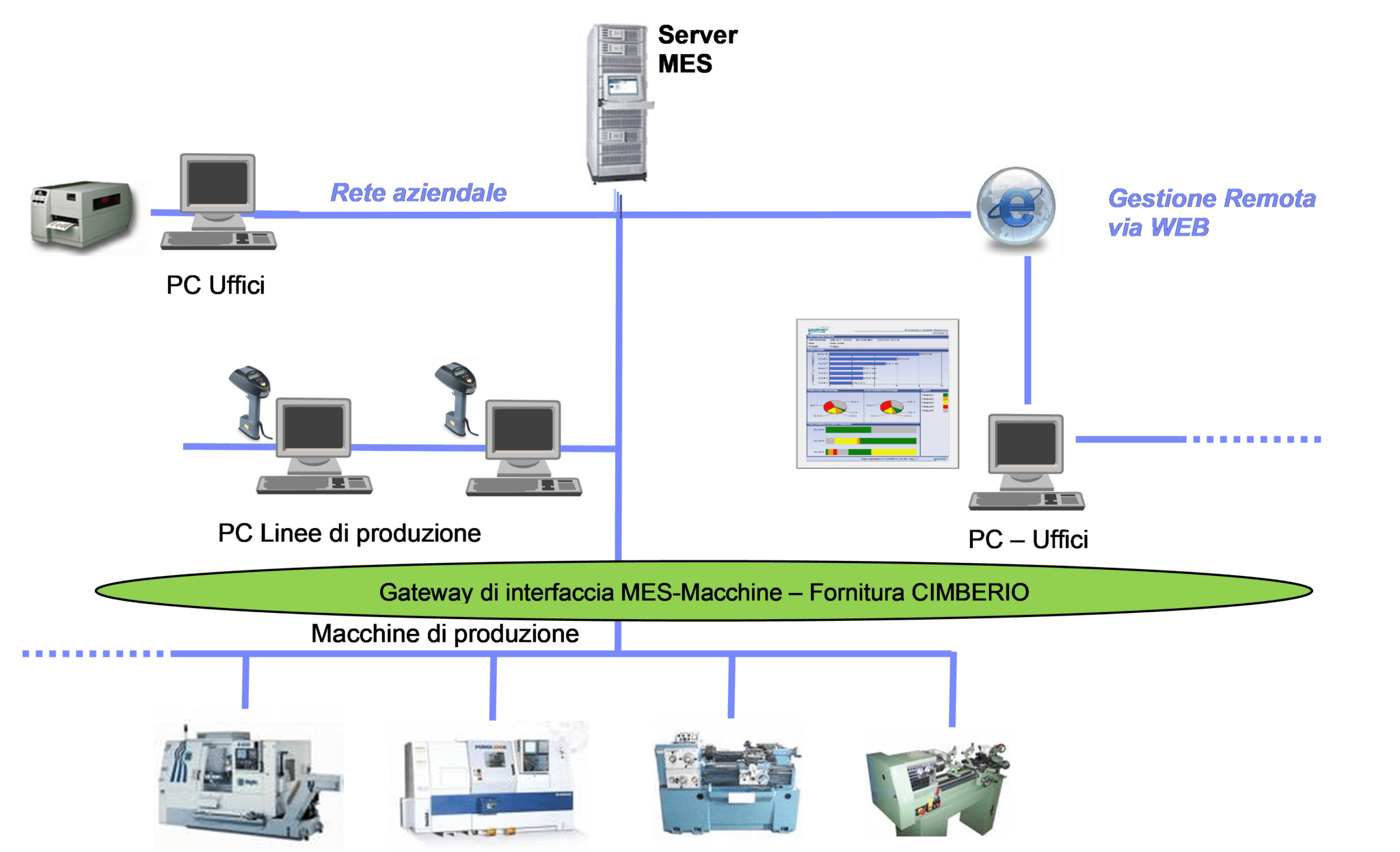

Di originale sviluppo LCS è anche il software MES, collegato al WMS, che coordina la gestione della produzione dello stabilimento. Tale software è in collegamento diretto con l’ERP aziendale e opera con la logica di gestione dei Big Data fornendo in tempo reale le ricette di produzione alle isole produttive e restituendo informazioni di monitoraggio e di avanzamento degli ordini di produzione.

In particolare, l’impianto è costituto da una struttura metallica autoportante a 6 corridoi da 21 campate doppie e 14 livelli. Ogni corridoio è servito da un trasloelevatore per il prelievo e deposito automatico delle unità di carico in doppia profondità (in caso di cassoni, strutture portacassette e mezzi-pallet) o singola profondità (in caso di europallet). La capacità di stoccaggio complessiva è di: 14.376 UdC (pari a 7.188 europallet). Tre sono i punti di carico UdC a sistema. Le UdC vengono identificate e controllate in sagoma, peso, integrità e luci libere di inforcamento, per poi essere movimentate da carrelli a forche laserguidati. In area picking sono previsti supporti in carpenteria.

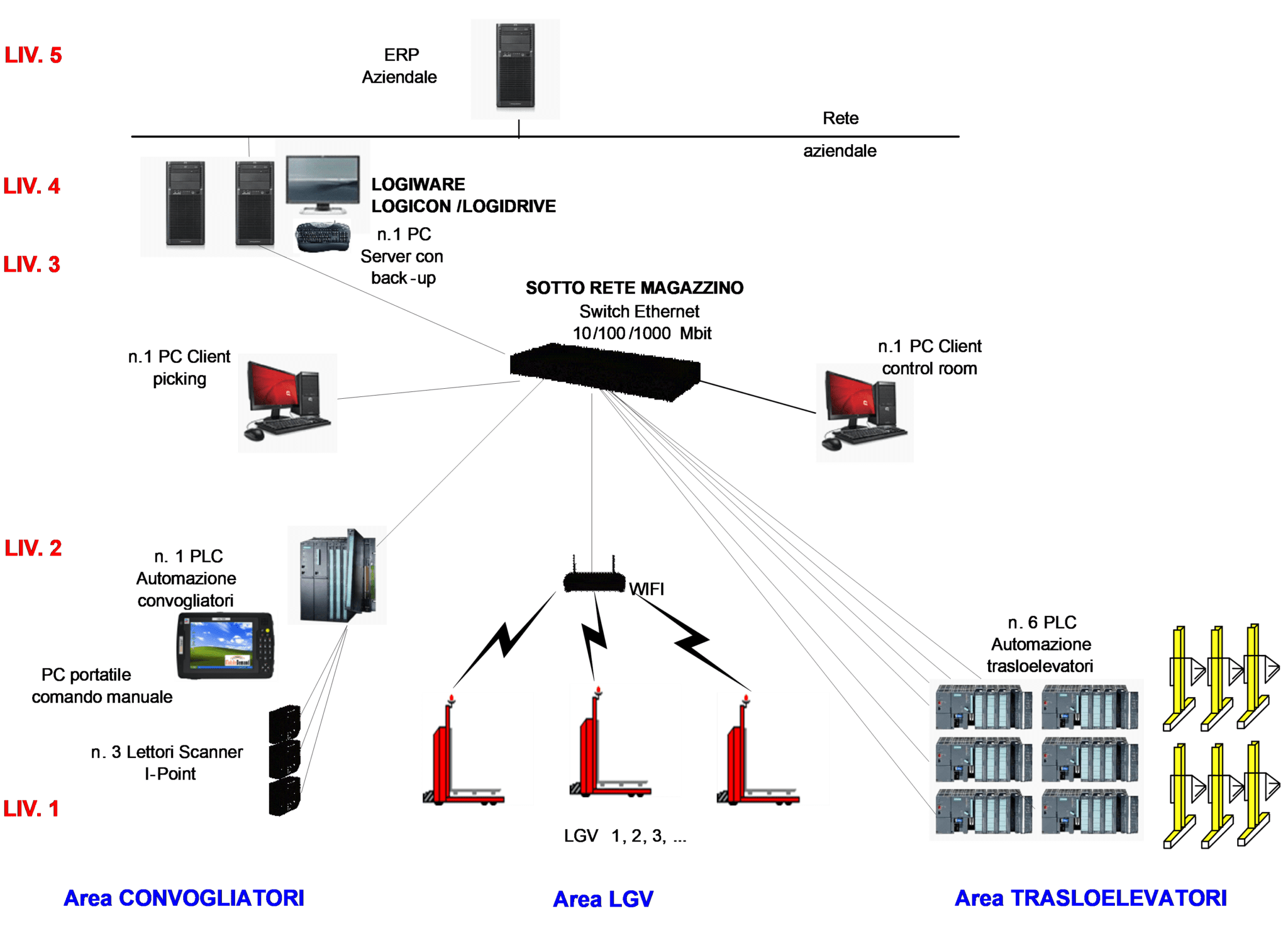

Volgendo lo sguardo verso l’aspetto più innovativo del progetto, in perfetta ottica 4.0 troviamo le soluzioni specifiche di automazione sviluppate da LCS, a partire dall’impianto elettrico e sistema PLC fino ai software di livello 1, 2, 3, 4 e al sistema MES. Ai livelli 1 e 2 è stato installato il Software PLC per il comando automatico e manuale dei trasportatori installati all’interno dell’impianto. Risalendo la piramide del software proprietario LCS, troviamo il sistema LogiCon/LogiDrive (Livello 3) che permette la supervisione ed il controllo dell’impianto completo in funzionamento automatico locale ed automatico on-line connesso al sistema WMS di Gestione del magazzino LogiWare.

Quest’ultimo è un prodotto informatico per la gestione fisica e logica dei magazzini automatici e si occupa delle attività gestionali, connettendosi al sistema di controllo della movimentazione (Livello 3) e al sistema informativo aziendale (Livello 5). L’intera architettura per la gestione del magazzino automatico è in diretto collegamento con il reparto produttivo, dando vita ad una vera smart factory interconnessa.

LogiMES è l’applicazione MES (Manufacturing Execution System) sviluppata da LCS con l’obiettivo di fornire una risposta real time alle esigenze di acquisizione e gestione delle informazioni inerenti al processo produttivo di Cimberio. Con i dati rilevati in reparto, sia dalle stazioni automatiche che dalle aree di assemblaggio, il modulo LogiMES è in grado di fornire in tempo reale informazioni per monitorare lo stato di avanzamento degli ordini di produzione. Inoltre, le analisi e le elaborazioni sui dati consuntivati consentono di determinare in modo rapido e preciso le prestazioni del sistema produttivo (KPI, OEE).

Il progetto realizzato da LCS per Cimberio presenta le seguenti interconnessioni, che hanno permesso di certificarlo come impianto 4.0:

- Le macchine di produzione vengono gestite dal software LogiMES che è in diretto collegamento con l’ERP aziendale

- Il gestionale aziendale (ERP) fornisce al MES gli ordini di produzione con le ricette

- Le ricette vengono trasmesse da LogiMES direttamente alle macchine del reparto di produzione (assemblatrici e centri lavoro) che avviano quindi in automatico le attività senza che sia necessario l’inserimento di ulteriori informazioni da parte degli operatori

- Il MES comunica all’ERP lo stato di avanzamento degli ordini di produzione

- L’ERP, grazie alle informazioni fornite dal MES, comunica al WMS LogiWARE il fabbisogno delle macchine di produzione

- LogiWARE gestisce il magazzino automatico in modo che il sistema possa prelevare i semilavorati da convogliare in produzione

BENEFICI E VANTAGGI OTTENUTI

Il nuovo impianto 4.0 realizzato da LCS ha permesso a Cimberio di gestire i processi produttivi e di intralogistica in maniera più efficiente, riducendo il capitale impiegato nel ciclo produttivo ed il lead time nell’evasione degli ordini.

Per quanto riguarda l’area di magazzino, il nuovo impianto automatico ha garantito:

- Riduzione degli errori: il WMS ha azzerato il rischio di errore umano nelle attività di stoccaggio e prelievo

- Ergonomia: Il picking viene svolto secondo la modalità “merce all’uomo” e non più “uomo a merce”. Il cassone da cui effettuare il prelievo si presenta all’operatore in modo automatico, evitandogli tragitti a piedi, e ad un’altezza che gli consente di effettuare un prelievo ergonomico.

L’interconnessione tra le macchine di produzione, il magazzino automatico ed ERP ha consentito inoltre di controllare da un’unica centrale tutta la fabbrica, dall’arrivo della merce in magazzino alla spedizione. In questo modo tutti i processi sono tracciati ed i dati storicizzati e riesaminati in maniera automatica in ottica di un miglioramento costante nelle scelte strategiche dell’azienda.

POTENZIALI AREE APPLICATIVE E DI SVILUPPO

Il progetto sviluppato per Cimberio può trovare applicazione in ogni settore che necessiti di strutture logistiche innovative, ad alta qualità, efficienza e automazione. I moduli software proprietari LCS (LogiCon, LogiWare, LogiMES ecc.), cuore della soluzione 4.0, vengono personalizzati sulla base delle specificità del business del cliente e, pertanto, si adattano alle più diverse realtà aziendali, garantendo l’interconnessione e la tracciabilità dei processi di fabbrica a tutti i livelli. Inoltre, tali software possono essere facilmente adattati a fronte di implementazioni e nuove funzionalità di impianto. Nel caso di Cimberio, il sistema automatico con i relativi moduli software LCS potrà essere utilizzato anche per lo stoccaggio del prodotto finito confezionato e integrato con carrelli a guida automatica per il trasferimento dei cassoni alle isole di produzione (attività oggi svolta da operatori con carrello a forche).